9月1日,广东船协秘书长陈建榕一行赴佛山市南舟钢材预处理有限公司调研,并与公司副总经理刘润珍、刘志森和梁键彬高管进行了座谈交流。

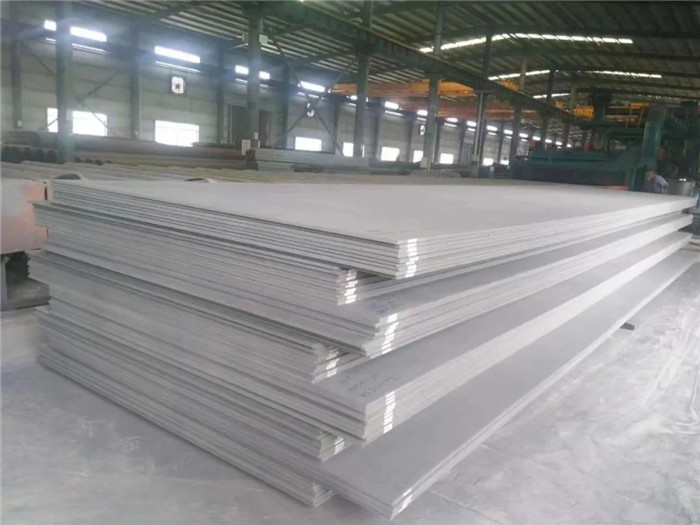

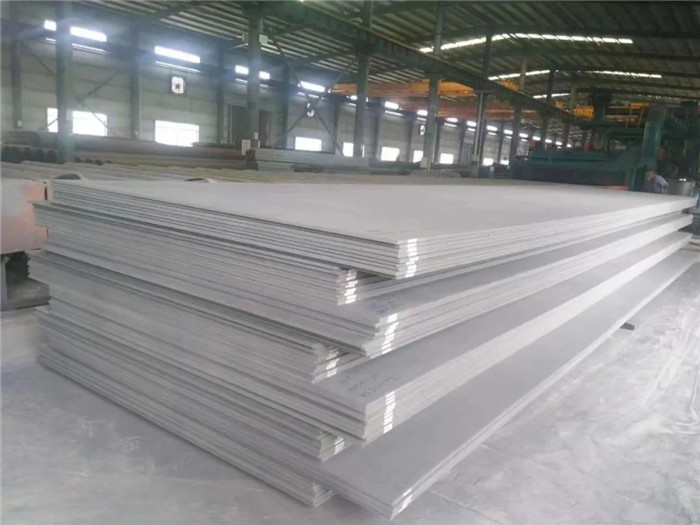

佛山市南舟钢材预处理有限公司成立于2006年,位于佛山狮山镇小塘奇石工业区,专注钢材仓储集配、钢材预处理十六年,现有员工约四十人,主要服务于造船业的钢材预处理及集配,钢结构构件、桥梁板、幕墙的预处理喷涂等。经过预处理的钢材能够提高抗腐蚀能力,提高产品质量水平。并通过了ISO9001质量管理体系认证,有成熟的配套经验。预处理钢板、型材已满足PSPC标准要求。钢材预处理年产超三十万吨,配备两条大型钢材预处理设备(QXY4*0.5M,QXY3.5*1.6M),12台十吨龙门吊,室内存储面积一万二千平方,靠近小塘西货场、佛山一环路桂丹出入口,交通便利,大型车辆出入畅行无阻,货物周转能力强大,能随时满足客户出入货需求。

RVMY%40S2U_C___.png)

南舟公司拥有精湛的技术管理团队。仓储理货采用ERP数字管理系统,做到实时货物与电脑信息系统相匹配,能精确定位到每个堆位每张钢板的规格和炉号等信息,与大型船厂集配十余年,能按照船厂的生产计划快速完整集配,送到对应的下料车间,工艺无缝衔接,减少船厂的二次工作,协作船厂降耗节能,提升产能效率。

根据业务发展,将投建成1万多平方米厂房,研究更深度的造船业加工配套服务,在经济竞争激烈的大环境下,双方达到共创、共赢的长期战略合作。

会议认为,造船企业普遍关注的焦点是钢料供应,船厂是钢材消耗大户,从产业关系看应该与钢材供应建立利益共享的战略伙伴关系,另一方面,钢料加工应形成分道加工的路径。佛山市南舟钢材预处理设施还可以延伸产品价值链,为船厂钢料加工过程提供充分的钢料堆放、还可以组织定尺生产、托盘集配,充分利用设备能力和外围场地资源,为下游造船企业在钢料加工提供高附加值服务。

现场交流中,陈建榕秘书长表示,现代造船模式是通过中间产品组织生产的总装造船方式,优化生产组织结构,去掉一切无效的生产过程和环节,通过减少生产过程中的一切浪费来缩短生产周期,提高生产效率,降低生产成本,保证生产质量,从而获得好的产品利润。大型造船企业“大而全”的特征很突出,一旦出现生产订单爆满,生产均衡性失衡,生产资源出现了瓶颈,“大而全”还是无法做到釜底抽薪。有的企业特别中小企业不考虑自身的资源禀赋优势,片面追求“小而全”体系,完全没有发挥社会分工优势。这造成了造船产业链、生产链、工艺链和供应链的分散和割裂,严重影响了社会整体效率和效益。

陈建榕说,造船钢料加工过程可以视作“中间产品”,日韩许多大型造船企业的钢材备料——钢材予处理线(矫平、喷砂除锈、底漆)——放样号料——构件边缘加工(切割、加工焊接坡口)——构件成型加工(非平直构件加工成应有曲度)——船体零部件装配(平面接板、框架组立)等生产工艺流程也作为“中间产品”由专业生产厂家承担。南舟钢材预处理有限公司的发展定位是与造船总装化发展相契合的,总装化造船是现代造船模式的基本方向,均衡连续性生产是现代造船模式的重要特征,生产过程的均衡性分析是实现船厂精细化、信息化管理的重要手段。堆场管理的均衡性仿真堆场是原材料集配、中间产品加工以及船坞搭载等生产过程中的重要资源,“中间产品”管理的好坏对造船企业均衡性体系的运行具有重要的影响。未来,上、下游企业通过数字孪生技术,可以实时模拟、监控、诊断、预测和控制产品物理实体在现实物理环境中的形成过程和状态,进一步提高“中间产品”管理的效率。

RVMY%40S2U_C___.png)